لوازم مصرفی, مقالات

انواع سیستم روانکاری

سیستم روانکاری

در این مقاله قصد داریم در مورد سیستم روانکاری، تعریف، هدف، کاربرد، مزایا و معایب آن صحبت کنیم.

فهرست مطالب

- 1- مقدمه

- 2-سیستم روغنکاری چیست ؟

- 3-هدفسیستمهای روانکاری

- 4-انواعسیستم روغنکاری

- 5-انتخاب بهترینسیستم روغنکاری

- 6- مراجع

مقدمه

Lubrication فرآیندیاست که به منظور کنترل اثر اصطکاک و کاهش سطح سایش و پارگی ناشی از حرکت سطوح انجام میشود.

مواد متعددی وجود دارد که میتوان از آنها برای روغن کاری ماشین آلات یا قطعات آن استفادهکرد.

مؤثرترین آنها بیشتر oil و گریس است.

در اینجا به توضیحی مختصر و کلی در مورد Lubrication میپردازیم که جنبهها و کاربردهای مختلفی دارد، از جمله نصب یک سیستم روغنکاری خاص و همچنین انواع قابل استفادهآن

∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎

سیستم روغنکاری چیست ؟

وظیفه اینسیستم کاهش اصطکاک بین قطعات موتور و روانکاری آنها میباشد.

oil همچنین مقداري از گرماي قطعات را نیز جذبکرده در نتیجه به خنک کاری موتور نیز کمک میکند.

Lubrication را میتوان به عنوان یک سیستم روغنکاری متمرکز نیز نامید که به عنوان مقدار دقیق یک روانکننده خاص که تا یک نقطه خاص تحویل دادهمیشود.

در زمان دقیق با استفاده از روش مناسب در حالی که دستگاه در حالت عملیاتی قرار دارد کاربرد پیدا میکند.

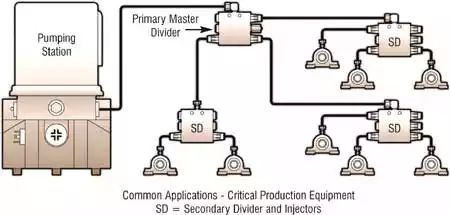

ساختار هرسیستم شامل یک عنصر پمپاژ، مخزن روغنکاری، دستگاه کنترل الکتریکی، تقسیمکنندهها، توزیعکنندهها و خطوط توزیعاست که شامل لولهها و اتصالات میباشد.

∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎

هدف سیستمهای روانکاری

هدف اصلی یکسیستم موثر در زیر شرح دادهشدهاست :

- برای کاهش اصطکاک و سایش و پارگی در بین اجزای ماشین آلات استفادهمیشود.

- انرژی و مصرف روان کننده را کاهش میدهد.

- Lubrication میتواند تولید گرما را کاهشدهد که میتواند منجر به حفظ دمای ثابتشود.

- برای کاهش نویز ناشی از افزایش سطح اصطکاک استفادهمیشود.

- مهمتر از همه ایناست که آسیب ناشی از خوردگی را کاهش میدهد و همچنین از وارد شدن آلایندهها در محل کار جلوگیریمیکند.

- حرکت رو به جلو، همچنین از مزایایی که به طور کلی باعث افزایش کارایی دستگاه، بهبود دقت کار، افزایش عمر دستگاه و کاهش هزینه نگهداری و تعمیرمیشود، اطمینان حاصل میکند.

∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎

انواع سیستم روانکاری

انواع مختلفی از این سیستمها در چند سال اخیر توسعه یافتهاند و هنوز هم وجوددارند .

بر اساس نیازهای خاص ماشین آلات و بخشهای مختلف صنعتی مورداستفاده قرارمیگیرند.

در ادامه حوزه اصلی راه حلهای سیستمهای روغنکاری ذکر شدهاست :

1-سیستم روغنکاری گریس

در اینسیستم از پمپهای گریس برای تامین صحیح میزان گریس به نقاط روغنکاری استفادهمیشود.

سیستماصلی که برای Lubrication گریس استفادهمیشود سیستم دو خط و سیستم پیشروندهاست.

سیستم Dual Line دارایطراحی کاملاً مدولاراست که برای پیکربندی ساده مجازاست و همچنین برایسیستم توسعه ترجیح دادهمیشود.

اینسیستم بیشتر برای صنایعی با ماشین آلات بزرگ و نقاط روغنکاری متعدد مانند صنعت آهن و فولاد، کارخانههای سیمان، سکوها، جرثقیلهای بزرگ، تجهیزات حمل بار و غیره مناسباست.

یکسیستم در حال توسعه به طور مناسب جریان پمپ گریس را با کمک یک آرایش قرقره پیشرونده در خروجیهای جداگانه توزیعمیکند.

این فناوری امکان جایگزینی سریع یک عنصر را بدون وقفه در چرخه کاری عملیاتی فراهممیکند.

این شرایط معمولاً برای ماشینهای کوچک، متوسط و بزرگ مناسباست که نیاز به کنترل کامل عملیات کارخانهدارد.

سیستمهای روغنکاری گریس متمرکز به طور گسترده در برنامههای کاربردی تجهیزات سیار صنعتی و سنگین برای روانکاری چندین نقطه روی یک ماشین استفادهمیشود.

این سیستمها از یک روانکننده ساده تک پورتگرفته تا واحدهای پیچیده دو خطی، با استفاده از تایمرها و آلارمها برای رساندن چربی به طور قابل اعتماد به صدها نقطه گریس متغیر هستند.

پارامترهای طراحی سیستمهای متمرکز گریس شامل حجم و فرکانس گریس مورد نیاز در هر نقطه، تعداد نقاط نیاز به گریس، شرایط کارکرد، فشار پمپ، قطر خط و فاصله تا نقاط گریس میباشد.

هنگامی که به درستی استفاده و نگهداریشود، سیستمهای گریس متمرکز میتوانند به افزایش بهرهوری تکنسین و سادهسازی فرآیندهای تعمیر و نگهداری تجهیزات کمک کنند.

در زیر یک مرور کلی از سیستمهای متمرکز گریس و مزایای ارائهشده توسط آنها، انواع مختلف، نگرانیهایی که باید مراقب آنها بود و نکاتی در مورد نحوه نگهداری صحیح از آنها ارائهشدهاست.

مزایای سیستمهای روغنکاری گریس :

- سیستمهای Lubrication اصولاً برای ایمنترکردن محیط کار برای پرسنل تعمیر و نگهداری با سادهسازی فرآیند دسترسی به نقاط گریس از راه دور، به ویژه در فضاهای محدود، زمانی که تجهیزات در حال کار هستند، طراحیشدهاند.

- با این حال، مزیت اصلی استفاده مداوم از مقادیر کمی گریس استکه منجر به بهبود عمر تجهیزات، به دلیل عرضه یکنواخت گریس میشود.

- استفادهاز دست معمولاً به ندرت انجاممیشود و ممکناست منجر به استفاده از مقادیر ناهموار گریس شودکه میتواند منجر به روغنکاری بیش از حد و در نتیجه آسیبدیدن مهر و مومها و افزایش دمای یاتاقان ناشی از ریزش گریس شود.

- برای متخصصان تعمیر و نگهداری مهماست که بدانند بسیاری از سیستمهای چربی متمرکز دارای خطوط طولانی، دریچههای اندازهگیری دقیق و اتصالات متعدد هستند که میتوانند به دلیل لرزش، حباب هوا و سایر اثرات زیست محیطی دچار اختلال شوند.

- بنابراین، نظارت دقیق و نگهداری سیستمها بر اساس یک مبنای سازگار حیاتیاست.

انواعسیستمهای روغنکاری گریس :

این سیستمها برای روانکاری گسترده ترین طیف تجهیزات ثابت و متحرک طراحی شدهاند.

همانطور که کاربرد روغنکاری پیچیدهتر میشود، طراحی سیستم نیز با اضافهشدن ویژگیهای اضافی پیچیدهترمیشود.

اکثرسیستمهای گریس متمرکز به دو دسته تقسیم میشوند:

اولی یک سیستم مستقیماست که در آن از یک پمپ برای فشاردادن گریس و اندازهگیری آن تا نقطه کاربرد استفادهمیشود.

نوع دوم و پیچیده تر، یک سیستم غیر مستقیماست که در آن یک پمپ گریس را تحت فشار قرارمیدهد و سپس از شیرهای تعبیهشده در خط توزیع برای اندازهگیری گریس در بلبرینگها استفادهمیشود.

سیستمهای غیرمستقیم بیشتر به دو نوع اساسی موازی و غیر موازی تقسیم میشوند.

درسیستمهای موازی که به نام غیر پیشرونده نیز شناختهمیشوند، سیستم تحت فشار قرارمیگیرد و شیرهای اندازهگیری به طور همزمان کار میکنند.

عیبسیستم موازی ایناست که تشخیص شیر خراب (مسدود) دشواراست، زیرا گریس همچنان از طریق شیرهای باقی مانده پخشمیشود.

فشار پمپ افزایش نمییابد و هیچ علامت بیرونی از خرابی سوپاپ وجود نخواهدداشت.

درسیستمهای غیر موازی که به عنوان مترقی نیز شناختهمیشوند، شیرهای اندازهگیری به صورت خطی نصبمیشوند.

پس از اینکهسیستم به فشار رسید، اولین شیر کار میکند. سپس گریس از طریق آن به شیر بعدی در ردیف جریان مییابد.

در این راهاندازی، اگر یکی از شیرها خراب شود، کل سیستماز کار می افتد و در نتیجه فشار در پمپ افزایش مییابد و مصرف گریس ندارد.

هیچ مشکل واضح دیگری را نمیتوان برای شناسایی سریع نقطه دقیق خرابی استفادهکرد.

سیستمهای موازی و غیر موازی را میتوان به سیستمهای تک خطی و دو خطی تقسیمکرد.

امروزه رایجترین نوعسیستم گریس متمرکز سیستم تک خط غیر مستقیماست که بیش از 50 درصد بازار را به خود اختصاص دادهاست.

برای ماشینهای تک خطی، انژکتورها کلید عملکرد با کیفیتهستند.

درسیستمهای تک خطی، انژکتورها وظیفه اندازهگیری میزان صحیح گریس بر یاتاقان یا سایر سطوحی که نیاز به روغنکاری گریس دارند را بر عهده دارند.

هنگام پیشروی به یک چرخه جدید، همیشه باید انژکتورها را تخلیهکنید.

نوع دیگرسیستم، سیستمدوخطی میباشد که از دو خط تامین برای تامین گریس انژکتورها استفادهمیکند.

یک شیر چهار طرفه برای هدایت گریس متناوب به هر یک از خطوط گریس و در عین حال کاهش فشار روی خط دیگر استفادهمیشود.

خط دوم یک حاشیه ایمنی را فراهممیکند اما شامل هزینه و پیچیدگی اضافی مربوط به نصباست.

روشهای مختلفی برای کنترل هر دوسیستم تک خطی و دو خطی وجوددارد.

سوپاپها را میتوان به صورت دستی استفادهکرد، میتواند توسط یک تایمر بچرخد یا توسط یک شمارنده که جریان گریس را اندازهگیری میکند کنترل شود.

صافیها، فیلترها، آلارمها و دستگاههای نظارتی مختلف نیز ممکناست درسیستم گنجاندهشوند.

این سیستمها بسته به تعداد نقاط Lubrication در یک، دو یا سه مرحله راهاندازیمیشوند.

علاوه بر دریچه های انژکتوری، تمام سیستمهای Lubrication گریس متمرکز دارای مخزنی از گریس، پمپ، کنترلکننده، خطوط و بلوکهای اندازهگیری هستند که در شکل بالا نشان دادهشدهاست.

عملکرد هر بخش به صورت زیراست:

- مخزن: مقدار عمدهای از گریس را فراهم میکند که میتواند تمیز نگه داشتهشود و به راحتی در دسترس سیستمباشد.

- پمپ: جریان گریس را تولیدمیکند و فشار را در خط ایجاد میکند. اندازه پمپ بسته به فاصله پمپ و دورترین انژکتور متفاوتاست.

- کنترلکننده: فشار وارده بر سیستمرا با روشن و خاموش کردن شیرهای تامین فشار بر اساس زمان یا سیکل مدیریتمیکند. همچنین میتواند سیگنالهایی را دریافت کند که نشاندهنده محدودیت یا شکست جریان گریس به بلبرینگاست.

گریس از مشتقات نفتیاست که دارای گرانروی زیادیمیباشد ،

انجمن تست مواد آمریکا (ASTM) که مخفف The American Society for Testing and Materialsاست .

گریس را اینگونه تعریف میکند:

ترکیبی نیمه جامد یا جامد یک محصول نفتی و یک صابون یا ترکیبی از صابون، با یک پرکننده مناسباست که برای نوع خاصی از روانکاری تولیدمیشود .

برای مطالعهی ادامهی مطلب مقاله گریس در لینک زیر بخوانید.

2-سیستم روغنکاری

oil یا گریس سیال یک لایه نازک از روغن ایجادمیکند که بیشتر از قطعات ماشین آلات محافظتمیکند.

اغلب با یکسیستم روانکاری خودکار که با استفاده از پمپ روغن الکتریکی انجام میشود، تجدیدمیشود.

سیستمهای اصلی که در این نقش دارند، سیستمتک خطی و سیستم 33 ولتیاست.

سیستم Lubrication تک خط :

Single Line به سیستمی آسان و موثر اشاره دارد که راهحلهای مختلفی را برای انواع کاربردهای موردنیاز ارائهمیدهد.

اینسیستم فقط برای ماشینهای کوچکی که در محیط های حفاظتشده با نقطه Lubrication بسیار کم و محدودیت فضا کار میکنند مانند : ابزار، ماشینهای نجاری، ماشین آلات نساجی، ماشینهای چاپ و غیره مناسباست.

سیستم 33 ولت به سیستمدقیقی اطلاقمیشود که فقط برای اندازهکردن مقدار مشخص روغن به طور مستقیم به نقاطی که روغنکاری موردنیازاست استفادهمیشود.

اینسیستم برایانواع ماشینهای کوچک و متوسط مانند ماشینهای نجاری، ماشینهای نساجی، پرس و غیره مناسباست.

MQL ( حداقل مقدار روغنکاری ) :

یک سیستماست یا میتوان آن را به عنوان یک فناوری جدید نیز نامید که میتواند با سیستمهای oil سنتی یا خالص در یک محیط ماشین کاری جایگزین شود.

باید بدانید که یک جریان هوای فشرده کنترلشده میتواند حداقل مقدار oil برش را در یک آئروسل از طریق Lubrication ابزار حمل کند.

MQL برای ایجاد ذرات بسیار ریز روغن آئروسل که توسط فناوری جدید و نوآورانه گرداب تولید میشود، یافت میشود.

اینسیستم برای کاربردهای ماشین کاری با تقاضای بالا و بسیار کارآمد ماشین کاری تقریبا خشک که برای کارکرد صحیح نیاز به روغنکاری حداقل مقدار خارجی و داخلی دارند، مناسباست.

3-سیستم روغنکاری هوا

مقدار oil توسط جریان هوا در لوله باریک جدا میشود.

سپس پس از انتقال در جهت نقطه روانکاری ، بلبرینگ به طور مداوم با قطرات ریز روغن از خروجی نازل تامینمیشود.

هوای حامل یاتاقان را کاملاً بدون oil میگذارد.

اینسیستم یک جریان هوا-oil کنترلشده را القا میکند که هم برای خنک کردن و هم برای حمل مقادیر کمی از ذرات هوا-oil به نقاط Lubrication استفادهمیشود.

اینسیستم بیشتر برای ماشینهای بزرگی که در صنایع سنگین نصب میشوند مناسباست.

مزایا :

- سایش و لغزش را کاهش میدهد.

- از سطوح در برابر خوردگی محافظت میکند.

- ناحیه تماس را از آلودگی محافظت میکند.

- عملکرد دستگاه را افزایش میدهد.

- قابلیت اطمینان بالاتر

- مصرف کمتر روان کننده

4-سیستم روغنکاری اسپری

روان کنندهای که توسط پمپ حمل میشود در امتداد خط یک نازل منتقلمیشود.

این روان کننده با هوای فشرده داخل نازل مخلوط میشود که بستگی به نیاز محلدارد.

سپس این روان کننده را میتوان به آرامی و به تدریج و یا به طور مداوم در مقدار مشخصی اسپریکرد.

الگوهای اسپری و عرض آن میتواند به محیط، فشار هوا، دما و دریچه گاز بستگی داشتهباشد.

مقدار روان کننده مورد نیاز را میتوان در حین پاشیدن روان کننده به توزیع مناسب کاهشداد.

کاربرد :

سیستمهای روغنکاری اسپری در چرخ دندههای بزرگ در خشک کنها و روی قفسههای دندانه دار در سیستممکانیکی عمومی استفادهمیشود.

به عنوان مثال موادی مانند گریس، روغن، آب و امولسیون معمولاً اسپری میشوند.

این سیستمها در ابتدا به عنوان سیستمهای Lubrication با تلفات کلی نامیده میشدند.

سیستماسپری نه تنها برای کاهش اثر اصطکاک مناسباست، بلکه برای پاشش قطعات کار برای خنککردن یا محافظت در برابر خوردگی نیز استفادهمیشود.

نواحی با محیط های با ویسکوزیته بالا را نیز میتوان اسپریکرد که استفاده از آنها را میتوان تا دمای حداقل -25 درجه سانتی گراد با یکسیستم گرمایش اختیاری کاهشداد.

مزایا :

- برایارائه کنترل دقیق Lubrication استفاده میشود.

- استفادهاز oil تا 90 درصد کاهش مییابد.

- سرعت ریجکت را کاهش میدهد.

- عمر ابزار را افزایش میدهد.

5-سیستم Lubrication با بخار روغن

روغن کاری با بخار oil یک سیستم متمرکز است که در آن از انرژی یک گاز فشرده برای اتمیزه کردن روغن استفاده میشود.

oil سپس با برخورد هوا در یک سیستم توزیع فشار کم به منظور چند برابر کردن نقاط کاربرد روان کننده منتقل میشود.

هوای فشرده شده از یک ونتوری عبور میکند.

روغن توسط جریان ثابت هوا که به یک اسپری خوب اتمیزه میشود از مخزن خارج میشود.

نازل ونتوری باعث میشود که ذرات بزرگتر روغن به مخزن بازگردند.

مخلوط باقیمانده هوا و روغن، بخار روغن است.

Oil Mist حاوی قطرات روغن با قطر حدود 1 میکرون یا 0.00006 اینچ است که میتواند به راحتی از طریق لوله توزیع با سرعت متوسط تا 24 فوت در ثانیه منتقل شود.

ذرات روغن بر روی سطوح یاتاقان با چرخش آن با سرعت کافی خیس میشوند تا باعث چسبندگی و تشکیل قطره بزرگ شود.

بنابراین این یک روش قابل اعتماد برای روانکاری است.

این سیستم همچنین میتواند با عملکرد دستگاه یا سیستم هشدار به منظور اطمینان از عملکرد صحیح، قفل شود.

هدف از سیستم های Lubrication با بخار روغن

هدف اصلی چرخش روغن تامین و روانکاری یاتاقان ها و چرخ دنده ها است که باعث کاهش دامنه سایش و پارگی در بین قطعات می شود.

پمپ الکتریکی که برای نگه داشتن فشار مناسب روان کننده در خط اصلی استفاده می شود که در آن جریان روغن نیز اندازه گیری و تنظیم می شود.

سیستم دیگری را می توان به سیستم قبلی اضافه کرد که عمدتاً برای پالایشگاه های نفت استفاده می شود.

ذرات ارسال شده به طور مستقیم به یاتاقان ها و سطح فلزی ماشین آلات برای حفظ کیفیت بالا و مقرون به صرفه بودن محلول است.

6-سیستم روغنکاری اسپلش

این نوع سیستم Lubrication بیشتر در موتورهای موتورسیکلت استفاده میشود.

این تکنیک بیشتر در ماشینهای چمنزنی، موتورها یا موتورهای قایقهای بیرونی استفادهمیشود که باید مقدار کافی oil برای روغنکاری کامل دستگاهداشتهباشند.

اجزای سیستم اسپلش

میل لنگ:

این جزء برای ذخیره oil استفاده میشود که سپس از داخل مجموعه روغن عبور دادهمیشود تا از روانکاری مناسب اطمینان حاصلشود.

صافی روغن:

صافی روغن برای فیلتر کردن ناخالصیهای روغن موجود در آن به منظور جلوگیری از انسداد در هر قسمت و اطمینان از عملکرد کارآمد استفاده میشود.

پمپ روغن:

این قسمت اصلی سیستم روانکاری پاشش است زیرا برای انتقال مایع از میل لنگ به تمام قسمت های دیگر موتور استفادهمیشود.

مخازن روغن:

مخازن oil درست در زیر اسکوپ پیستون یافت میشوند به این صورت که هرگاه پیستون در حرکت رفت و برگشتی قرار گرفت، اسکوپ پیستون روغن را از داخل محفظههای روغن به گونهای بلند میکند که oil به تمام قسمتهای روغن برسد.

میل لنگ:

بخشیاست که در آن حرکت رفت و برگشتی پیستون به حرکت چرخشی میل لنگ در داخل سیلندر موتور تبدیلمیشود.

نیرویی که از میل لنگ به دست میآید به تمام قسمتهای خودرو منتقل میشود.

اسکوپ:

این بخش در انتهای پیستون متصلمیشود.

اسکوپ پیستون oil را از مخزنهای روغن به گونهای بلند میکند که روغن برای روانکاری مناسب به تمام قسمتهای پیستون برسد.

پیستون:

پیستون نقش بسیار زیادی در موتورها دارد.

در داخل سیلندر موتور وجوددارد و وظیفه تبدیل حرکت رفت و برگشتی به حرکت چرخشی میل لنگ را بر عهده دارد.

شفت بادامک:

میل بادامک شامل بادامکهاییاست که برای کارکرد سوپاپها در موتور احتراق داخلیاستفاده میشود.

گیج فشار روغن:

گیج فشار روغن برای اندازهگیری مقدار فشار oil در سیلندر موتوراستفاده میشود.

∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎

چگونه بهترین سیستم روغنکاری را انتخاب کنیم ؟

برای انتخاب بهترین محلول Lubrication و تعیین نیازهای تولیدی ماشین آلات مطلب زیر را مطالعه نمایید:

نوع روانکننده مانند روغن، گریس و غیره

انواعسیستم روانکاری: اتلاف کلی، هوا-روغن، گریس، oil چرخشی

نقاط روغنکاری: تعداد، موقعیت، نوع

شکاف بین پمپ و نقاط مختلف Lubrication

مقدار روانکننده: در هر نقطه یا تناسب بین نقاط.

نوع عرضه: دستی، برقی، پنوماتیک و غیره

نوع مدیریت: دستی، اتوماتیک با یا بدون تابلو برق

شرایط خاص: دما

∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎∎

مراجع

Types of Lubrication System: Definition, Purpose, Application, Advantages & Disadvantages

Centralized Grease Lubrication Systems Explained (machinerylubrication.com)