نیروگاه دیزلی چیست ؟

نیروگاه دیزلی نوعی نیروگاه است که برای تولید انرژی الکتریکی از دیزل ژنراتور استفاده میکند، محرک اولیه ژنراتور یک موتور دیزلی با سوخت گازوئیل است. این نیروگاهها به دلیل قابلیت اطمینان بالا، راهاندازی سریع در بسیاری از صنایع و مناطق مختلف مانند پتروشیمی، نفت، گاز، معادن، بیمارستان ها، مجتمع های تجاری و همچنین جایی که برای تولید برق شبکه جایگزینی وجود ندارد و تامین برق مناطق محروم که جدا از شبکه سراسری توزیع و انتقال هستند مورد استفاده قرار میگیرند. سایر موارد استفاده بصورت تولید پراکنده و در کشتی ها و قطارها و یا بصورت استفاده اضطراری می باشد. این نوع از نیرو گاه ها بصورت دائم کار و یا اضطراری تا حدود توان 25MW قابلیت ایجاد و راه اندازی دارند.

اجزای موتور دیزلی

یک نیروگاه دیزلی از چندین جزء اصلی تشکیل شده است که هر کدام نقش مهمی در تولید برق ایفا میکنند. در ادامه به بررسی دقیقتر این اجزا میپردازیم:

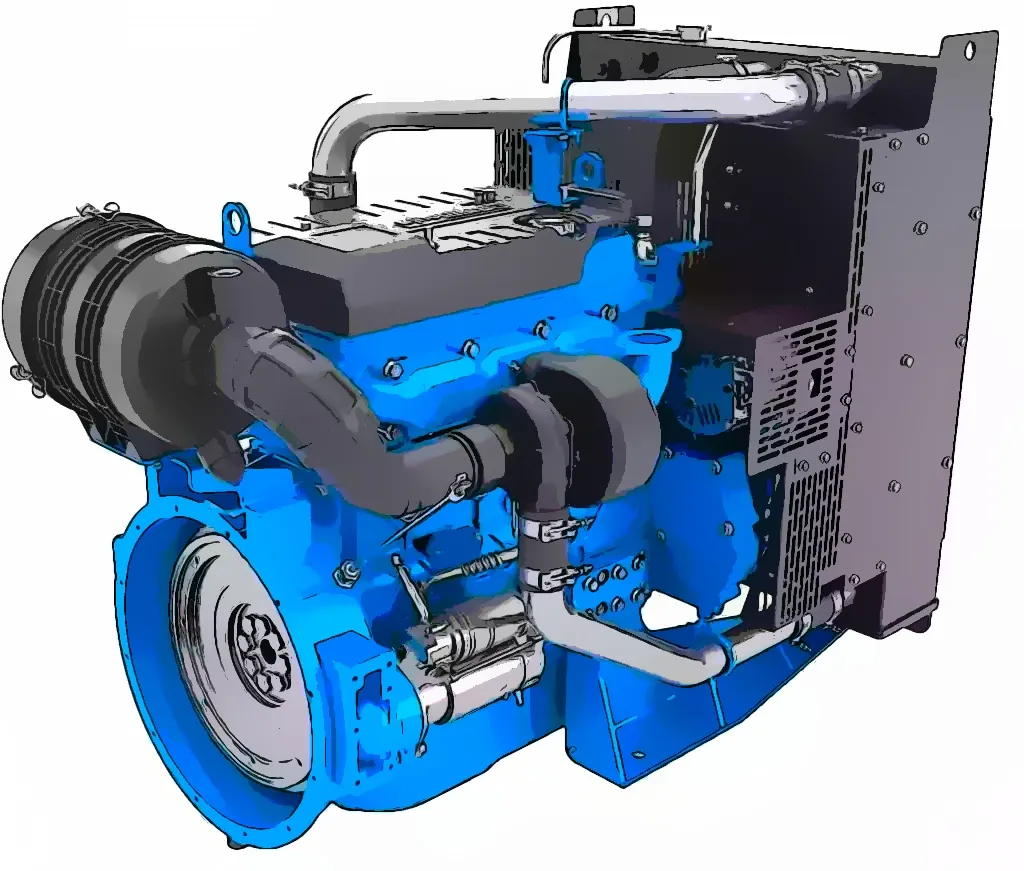

1-موتور دیزلی

قلب تپنده نیروگاه است.

انرژی شیمیایی گازوییل دیزل را به انرژی مکانیکی تبدیل و روتور ژنراتور را می چرخاند.

با احتراق سوخت، پیستونها را به حرکت در میآورد و نیروی محرکه مورد نیاز برای چرخاندن ژنراتور را فراهم میکند.

2-ژنراتور

انرژی مکانیکی تولید شده توسط موتور دیزلی را به انرژی الکتریکی تبدیل میکند.

بخشهای اصلی یک ژنراتور شامل روتور (بخش متحرک) و استاتور (بخش ثابت) است.

با چرخیدن روتور در استاتور جریان الکتریکی القا میشود.

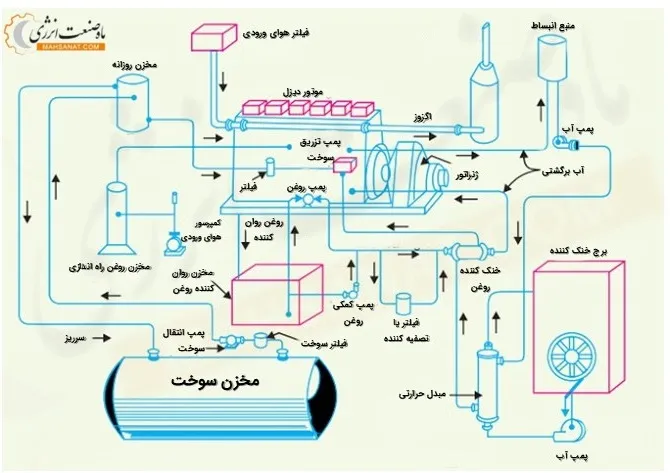

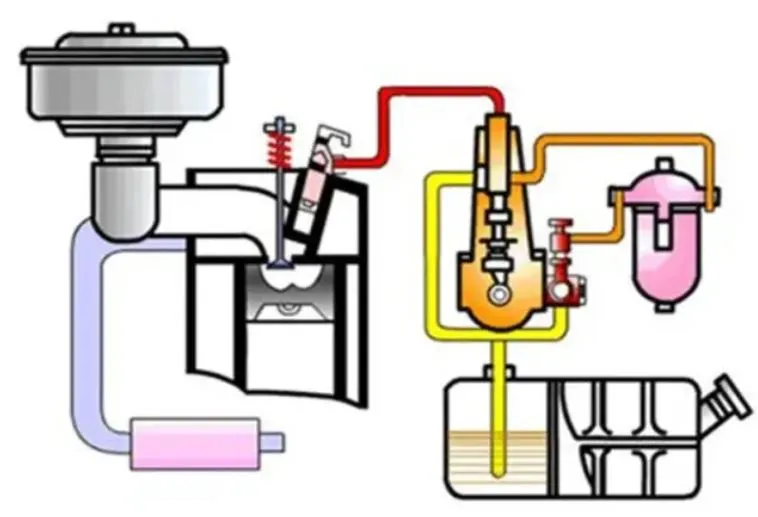

3-سیستم سوخت رسانی

سوخت دیزل را از مخزن به موتور انتقال میدهد. شامل پمپ سوخت، فیلترها، لولهها و انژکتورها است وظیفه تنظیم مقدار و زمان دقیق تزریق سوخت به محفظه احتراق را بر عهده دارد.

وجود یک تانکر ذخیره سازی در این سیستم باعث ذخیره کردن سوخت میشود. سوخت باید از یک صافی عبورکند تا ناخالصی آن جداشود. وجود لوله برگشت در نیروگاه دیزلی برای بازگرداندن سوخت اضافی لازم است.

4-سیستم خنک کننده

دمای موتور را در محدوده مجاز نگه میدارد.

از طریق گردش مایع خنککننده (معمولاً آب یا ضد یخ) گرما را از موتور جذب کرده و به محیط منتقل میکند.

برای سیستم خنک کننده نیاز به منابع آب، پمپ آب و برج خنک کننده میباشد اجزای اصلی این سیستم شامل رادیاتور، واتر پمپ و ترموستات است. که گرمای حاصل از کارکرد موتور توسط آب منتقل و توسط برج های خنک کننده دمای آب داغ شده کاهش مییابد.

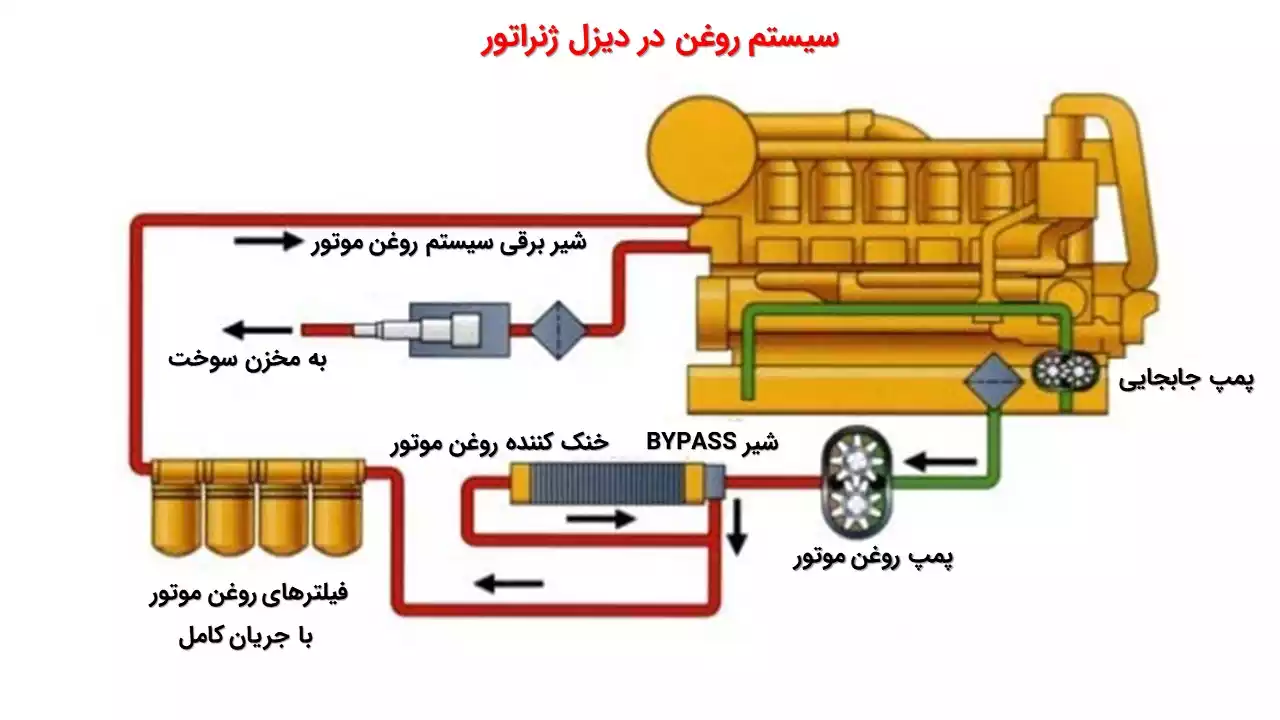

5- سیستم روغن کاری

قطعات متحرک موتور را روغنکاری میکند تا اصطکاک کاهش یافته و عمر مفید آنها افزایش یابد.

روغن موتور به کاهش سایش، خنککاری و انتقال حرارت کمک میکند.

شامل پمپ روغن، فیلتر روغن و مجاری روغن است. وجود یک کولر روغن باعث پایین آوردن دمای روغن در سیستم خواهدشد.

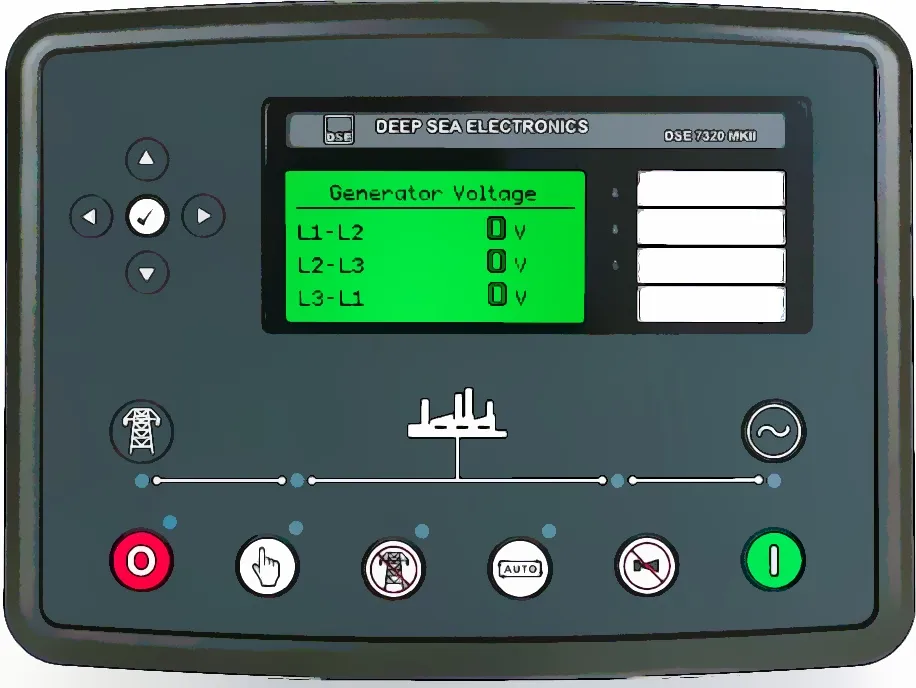

6-سیستم کنترل

عملکرد کلی نیروگاه را کنترل و نظارت میکند.

پارامترهای مختلف مانند سرعت موتور، فشار روغن، دمای آب، ولتاژ و فرکانس را اندازهگیری و کنترل میکند.

از طریق پنل کنترل، اپراتور میتواند به تمام عملکردهای نیروگاه دسترسی داشته باشد.

کنترل موتور

مدیریت بار

توالیراهاندازیوخاموشی

سنکرون با شبکه

توزیع بار

پایش و ثبت اطلاعات

آلارم ها و هشدارها

پایشوکنترلاز راه دور

کاهش بار

کنترل گاورنر

مدیریت سوخت

کنترل آلایندگی

نقش سیستمهای اتوماسیون و کنترل در نیروگاههای دیزلی

سیستمهای اتوماسیون و کنترل نقش اساسی در عملکرد، پایش و مدیریت نیروگاههای دیزلی ایفامیکنند. این سیستمها برای اطمینان از کارکرد ایمن و کارآمد ژنراتور، بهینهسازی عملکرد و پاسخگویی به نیازهای متغیر برق ضروری هستند. در اینجا توضیحی دقیق در مورد نقش سیستمهای اتوماسیون و کنترل در کاربرد نیروگاههای دیزلی ارائه شده است:

کنترل موتور

سیستمهای اتوماسیون مسئول پایش و کنترل پارامترهای موتور دیزل هستند. این موارد شامل تنظیم سرعت موتور، تزریق سوخت، ورودی هوا و سیستمهای خروجی است. سیستم اتوماسیون اطمینان میدهد که موتور در محدوده ایمن و کارآمد کار میکند.

مدیریت بار

سیستمهای اتوماسیون به طور مداوم بار الکتریکی را کنترل کرده و میتوانند خروجی ژنراتور را برای مطابقت با تقاضا تنظیم کنند. سیستمهای مدیریت بار به جلوگیری از اضافه بار یا کمبود بار ژنراتور کمک کرده و در نتیجه باعث بهینهسازی مصرف سوخت و طول عمر موتور میشوند.

توالی راهاندازی و خاموشی

سیستمهای اتوماسیون، رویههای راهاندازی و خاموشی ژنراتور دیزل را مدیریت میکنند. این شامل بررسیهای پیش از راهاندازی، استارت زدن موتور و سنکرون کردن ژنراتور با شبکه برق است. توالی مناسب، عملکرد ایمن و قابل اعتماد را تضمین میکند.

سنکرون با شبکه

هنگامی که از یک ژنراتور دیزل به طور موازی با شبکه برق یا سایر ژنراتورها استفاده میشود، سیستمهای اتوماسیون خروجی ژنراتور را برای مطابقت با ولتاژ، فرکانس و فاز شبکه تنظیم میکنند. این سنکرونسازی برای جلوگیری از ناپایداری الکتریکی و قطعی در هنگام اتصال ضروری است.

توزیع بار

در مواقعی که چندین ژنراتور به طور موازی کار میکنند، سیستمهای اتوماسیون مدیریت توزیع بار را بر عهده دارند تا اطمینان حاصل شود که هر ژنراتور به طور متناسب در کل بار سهیم باشد. این کار از اضافه بار یک ژنراتور جلوگیری کرده و توزیع عادلانه بار را تضمین میکند.

پایش و ثبت اطلاعات

سیستمهای اتوماسیون دادههای عملیاتی مانند پارامترهای موتور، خروجی برق، مصرف سوخت و معیارهای عملکرد را جمعآوری و ثبت میکنند. این دادهها برای ردیابی عملکرد ژنراتور، تشخیص مشکلات و بهینهسازی برنامههای تعمیر و نگهداری بسیار ارزشمند هستند.

آلارمها و هشدارها

سیستمهای اتوماسیون مجهز به عملکردهایی برای هشدار هستند که شرایط غیرعادی یا خرابیها مانند فشار روغن پایین، دمای بالای موتور یا مشکلات الکتریکی را تشخیص میدهند. هنگامی که هشداری فعال میشود، سیستم میتواند اپراتورها را مطلع کند یا اقدامات پاسخ از پیش تعریف شده را آغاز نماید.

پایش و کنترل از راه دور

بسیاری از سیستمهای اتوماسیون مدرن قابلیت پایش و کنترل از راه دور را ارائه میدهند. این امکان به اپراتورها اجازه میدهد تا از یک مکان دور به دادههای لحظهای دسترسی داشته باشند، تنظیمات را تغییر دهند و به هشدارها پاسخ دهند که در نهایت انعطافپذیری و کارایی عملیاتی را افزایش میدهد.

کاهش بار

در کاربردهایی که نیاز به مدیریت بارهای پیک یا حفظ پایداری شبکه وجود دارد، سیستمهای اتوماسیون را میتوان برای کاهش بارهای غیرضروری در دورههای تقاضای بالا برنامهریزی کرد. این کار به جلوگیری از اضافه بار ژنراتور کمک میکند.

کنترل گاورنر

سیستمهای اتوماسیون گاورنر موتور را تنظیم میکنند و اطمینان حاصل میکنند که سرعت و مشخصات بار ثابتی را حفظ کند. گاورنر به تثبیت خروجی ژنراتور و حفظ فرکانس در محدوده قابل قبول کمک میکند.

مدیریت سوخت

سیستمهای اتوماسیون سطح سوخت را کنترل کرده و میتوانند انتقال سوخت بین مخازن را برای اطمینان از تامین سوخت به طور مداوم آغاز کنند. این امر برای عملکرد بدون وقفه در طول خاموشیهای طولانی برق ضروری است.

کنترل آلایندگی

سیستمهای اتوماسیون مطابق با مقررات زیستمحیطی میتوانند تجهیزات کنترل آلایندگی مانند کاتالیزور یا فیلتر ذرات دیزل را مدیریت کنند تا سطح آلایندگی را در محدوده قابل قبول نگه دارند

7- سیستم اگزوز

گازهای حاصل از احتراق را از موتور خارج میکند.

شامل منیفولد اگزوز، کاتالیزور (در برخی مدلها) و لوله اگزوز است.

وظیفه کاهش آلودگی هوا و صدا را بر عهده دارد. بکارگیری سایلنسر برای کاهش سطح آلودگی صوتی کارکرد واجب است.

8- سیستم هوای ورودی

هوای مورد نیاز برای احتراق سوخت را به موتور میرساند.

شامل فیلتر هوا، توربوشارژر (در برخی مدلها) و لولههای ورودی هوا است.

9- تابلو برق

مرکز کنترل و حفاظت از نیروگاه است.

تمام مدارهای الکتریکی نیروگاه به این تابلو متصل هستند.

شامل کلیدهای قدرت، رلههای حفاظتی، کنتورها و سایر تجهیزات الکتریکی است.

به طورخلاصه، یک نیروگاه دیزلی یک سیستم پیچیده است که از تعامل دقیق بین اجزای مختلف تشکیل شده است. هر یک از این اجزا نقش مهمی در تولید برق ایمن و پایدار ایفا میکند.

مقایسه نیروگاه دیزلی و سایر منابع تولید برق

طراحی و ساخت یک نیروگاه دیزلی

انتخاب سایت:

- انتخاب مکانی مناسب با فضای کافی، دسترسی به سوخت، آب و شبکه برق (در صورت لزوم).

آمادهسازی سایت:

- پاکسازی سایت از موانع

- تسطیح زمین

- ساخت فونداسیون برای ساختمانهای نیروگاه، ژنراتورهای موتور و تجهیزات جانبی

- نصب سیستمهای زهکشی برای جلوگیری از آبگرفتگی

ساخت ساختمان برای اتاق موتور، اتاق کنترل و تجهیزات جانبی.

- نصب مخزن سوخت و سیستمهای لوله کشی

- نصب برج خنککننده

- انتخاب و خرید دیزل ژنراتور مناسب بر اساس توان و شرایط عملیاتی

- سیستمهای کمکی: خرید سیستمهای کمکی مانند سیستمهای تامین سوخت، خنککننده، روغنکاری و کنترل.

- نصب: نصب موتورهای دیزل، ژنراتورها و سیستمهای کمکی بر روی فونداسیونهای خود. اطمینان از تراز و اتصال صحیح آنها.

- توزیع برق: طراحی و نصب سیستم توزیع برق، شامل کلیدهای قدرت، ترانسفورماتورها و سینیهای کابل.

- سیستمهای ابزار دقیق و کنترل: نصب ابزارهای اندازهگیری پارامترهای مختلف مانند فشار، دما، دبی جریان و ولتاژ ، پنلهای کنترل، PLCها و سیستمهای SCADA برای نظارت و کنترل عملیات نیروگاه.

- ابزار دقیق و کنترل: نصب ابزارهای اندازهگیری پارامترهای مختلف مانند فشار، دما، دبی جریان و ولتاژ.

- لوله کشی سوخت

- لوله کشی آب خنککننده

- لوله کشی روغن روانکاری

- آزمایش هر جزء به صورت جداگانه برای اطمینان از عملکرد صحیح آنها.

- آزمایش یکپارچه سیستم برای اطمینان از کارکرد صحیح تمام اجزا به صورت هماهنگ.

- آزمایش عملکرد: انجام تستهای بار برای تأیید خروجی و راندمان نیروگاه.

- آزمایش محیط زیستی: اطمینان از رعایت مقررات زیستمحیطی، از جمله استانداردهای صدا و آلایندگی.

- راهاندازی: تحویل نیروگاه به مالک یا بهرهبردار پس از آزمایش و آموزش موفق.

- نگهداری دورهای: اجرای برنامه نگهداری دورهای برای حفظ عملکرد کارآمد و قابل اطمینان نیروگاه.

- آموزش پرسنل: آموزش اپراتورها و پرسنل نگهداری برای کارکرد و نگهداری نیروگاه.

- پایش عملکرد: نظارت مداوم بر عملکرد نیروگاه برای شناسایی مشکلات احتمالی و بهینهسازی عملیات.

- با رعایت این مراحل و استانداردهای صنعتی و قانونی، یک نیروگاه دیزلی به خوبی طراحی و ساخته شده میتواند برق قابل اعتماد و کارآمد را تامین کند.

نقش و عملکرد ژنراتور در نیروگاه دیزلی

ژنراتور یکی از اجزای حیاتی در یک نیروگاه دیزلی است که وظیفه تبدیل انرژی مکانیکی تولید شده توسط موتور دیزل به انرژی الکتریکی را بر عهده دارد. نقش ژنراتور در کل فرآیند تولید برق مرکزی است. در اینجا توضیحی دقیق در مورد نقش و عملکرد ژنراتور در یک نیروگاه دیزلی ارائهشدهاست:

تبدیل انرژی مکانیکی به الکتریکی

عملکرد اصلی یک نیروگاه دیزلی، تبدیل انرژی مکانیکی حاصل از موتور دیزل به انرژی الکتریکی است. این فرآیند بر اساس اصول القای الکترومغناطیسی، همانطور که در قانون فارادی توضیح داده شده است، صورت میگیرد.

اجزای ژنراتور

یک ژنراتور معمولی از چندین جزء کلیدی تشکیل شده است، از جمله:

- استاتور (Stator): قسمت ثابت ژنراتور است که شامل سیمپیچهایی میباشد. این سیمپیچها به مدار الکتریکی خارجی متصل شده و ثابت باقی میمانند.

- روتور (Rotor): قسمت متحرک ژنراتور است که معمولاً به میل لنگ موتور متصل میشود. با چرخش موتور، روتور درون استاتور میچرخد.

- سیمپیچ میدان (Field Windings): روتور اغلب حاوی سیمپیچهای میدان است که الکترومغناطیسهایی هستند که با تامین جریان الکتریکی، میدان مغناطیسی ایجاد میکنند.

- سیمپیچهای آرمیچر (Armature Windings): استاتور شامل سیمپیچهای آرمیچر است که حلقههایی از سیم هستند و با میدان مغناطیسی تولید شده توسط روتور برهمکنش میکنند. هنگامی که روتور درون استاتور میچرخد، جریان الکتریکی را در سیمپیچهای آرمیچر القا میکند.

القای الکترومغناطیسی

هنگامی که روتور میچرخد، میدان مغناطیسی متغیری را درون استاتور ایجاد میکند. طبق قانون القای الکترومغناطیس فارادی، این میدان مغناطیسی در حال تغییر، باعث ایجاد جریان الکتریکی در سیمپیچهای آرمیچر استاتور میشود.

تولید جریان متناوب (AC)

بیشتر ژنراتورهای مورد استفاده در نیروگاههای دیزلی، جریان متناوب (AC) تولید میکنند. جهت جریان الکتریکی در سیمپیچهای آرمیچر با چرخش روتور به طور دورهای تغییر میکند و ولتاژ خروجی AC سینوسی ایجاد میکند.

تنظیم ولتاژ

ژنراتورهای نیروگاهها اغلب شامل مکانیزمهای تنظیم ولتاژ هستند تا خروجی ولتاژ ثابتی را بدون توجه به تغییرات بار یا سرعت موتور حفظ کنند. تنظیمکنندههای خودکار ولتاژ (AVR) به طور معمول برای این منظور استفاده میشوند.

کنترل فرکانس

سرعت چرخش ژنراتور، فرکانس خروجی AC را تعیین میکند. در بسیاری از مناطق، فرکانس استاندارد برای برق ۵۰ یا ۶۰ هرتز (Hz) است. ژنراتورهای دیزلی مجهز به گاورنر هستند که سرعت موتور را کنترل میکند و بدین ترتیب فرکانس ژنراتور را تنظیم مینماید.

سنکرون سازی

در نیروگاههایی با چندین ژنراتور یا اتصال به شبکه برق، سنکرون سازی ضروری است. دستگاههای سنکرونکننده اطمینان حاصل میکنند که چندین ژنراتور قبل از اتصال به شبکه یا به یکدیگر، هم فاز و با فرکانس یکسان کار کنند.

توزیع

انرژی الکتریکی تولید شده معمولاً از طریق یک سیستم توزیع برق برای تأمین برق منازل، مشاغل یا فرآیندهای صنعتی توزیع میشود. ترانسفورماتورها ممکن است برای افزایش یا کاهش ولتاژ حسب نیاز برای کاربردهای مختلف استفاده شوند.

مدیریت بار

ژنراتورها باید با بار الکتریکی که میتواند متغیر باشد، مطابقت داشته باشند. سیستمهای مدیریت بار خودکار، تقاضای الکتریکی را کنترل کرده و خروجی ژنراتور را برای مطابقت با بار تنظیم میکنند. این امر عملکرد کارآمد را تضمین میکند و از اضافه بار جلوگیری میکند.

ایمنی

ژنراتورها دارای ویژگیهای ایمنی مانند دستگاههای قطعکننده مدار و سیستمهای اتصال به زمین هستند تا از خرابیهای الکتریکی محافظت کرده و عملکرد ایمن را تضمین نماید.

نیروگاه ها